Dans l’univers industriel, la présence de poussières et de particules sur les surfaces représente un défi constant, impactant directement la qualité des produits finis. Qu’il s’agisse de peinture, d’assemblage ou de conditionnement, une propreté irréprochable est le prérequis à de nombreuses opérations. L’électricité statique, agissant comme un aimant, complique souvent les processus de nettoyage traditionnels. Face à cette problématique, des technologies avancées émergent, combinant plusieurs actions en une seule passe pour garantir un résultat optimal. C’est le cas des systèmes de dépoussiérage par ionisation, qui offrent une solution complète et définitive aux impuretés les plus tenaces.

Présentation de la technologie AMG Solution

Un concept tout-en-un pour un dépoussiérage parfait

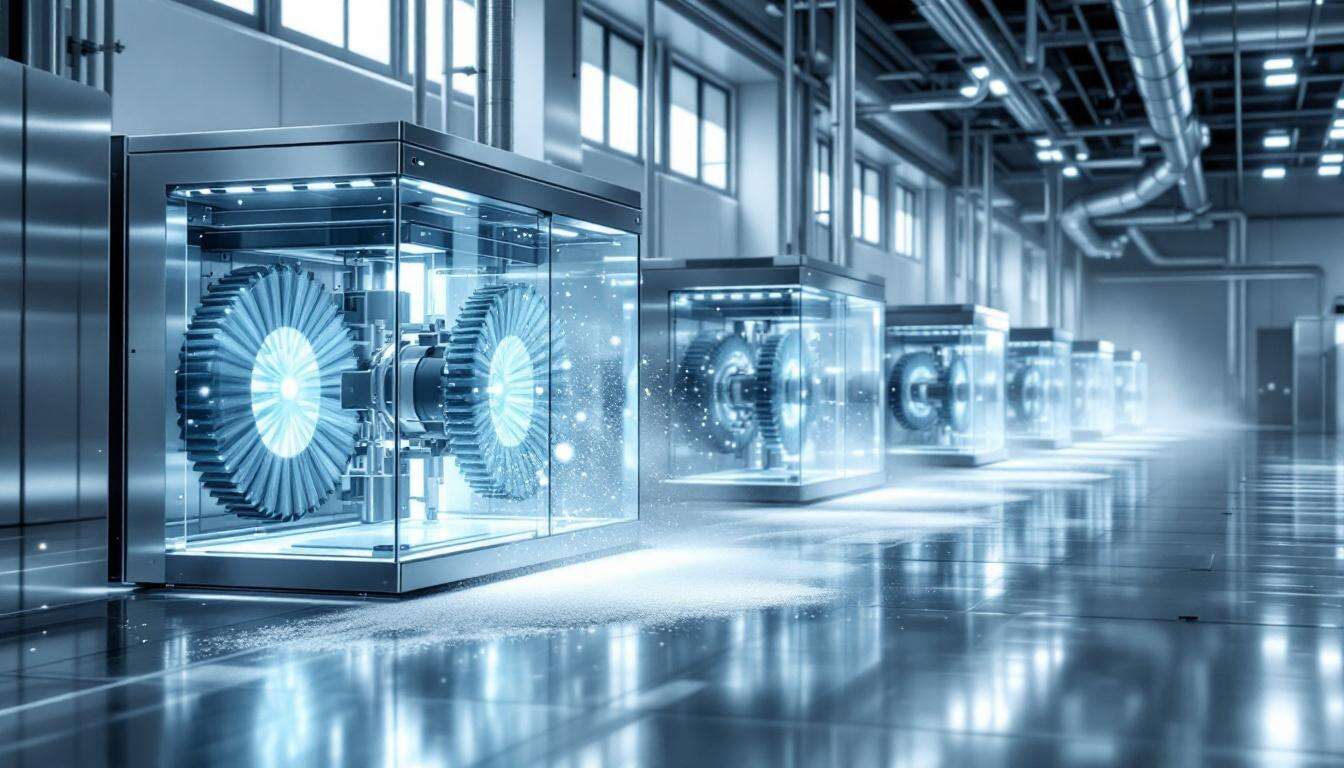

La technologie développée par AMG Solution, incarnée par le Static Brush, repose sur une approche intégrée visant l’excellence. Ce système compact réunit en un seul ensemble quatre actions complémentaires : l’ionisation, le soufflage, le brossage et l’aspiration. L’objectif est clair : éliminer la totalité des impuretés présentes sur les supports, même les particules les plus fines et les plus adhérentes. Le brossage rotatif ajoute une action mécanique décisive, décollant les poussières que le simple soufflage ne pourrait déloger. Cette synergie permet d’atteindre le plus haut niveau de qualité de surface pour les pièces traitées, un critère essentiel dans de nombreux secteurs de pointe.

Caractéristiques techniques clés

Le Static Brush se distingue par une série de caractéristiques pensées pour l’efficacité et la simplicité d’intégration. Sa conception garantit une mise en œuvre aisée dans les lignes de production existantes. Voici ses principaux atouts :

- Efficacité élevée : La combinaison des quatre actions assure un dépoussiérage complet.

- Action mécanique : Des brosses rotatives entrent en contact avec le support pour chasser mécaniquement la poussière.

- Economie : Le système fonctionne sans consommable et ne requiert aucun entretien particulier, réduisant les coûts d’exploitation.

- Compacité : Son design compact facilite son intégration, même dans des espaces restreints.

- Adaptabilité : Les dimensions du dispositif peuvent être adaptées sur mesure pour correspondre parfaitement aux spécificités de chaque processus industriel.

- Neutralisation statique : L’ionisation intégrée supprime l’électricité statique, annulant ainsi l’effet aimant du matériau qui attire les poussières.

Pour fonctionner, le Static Brush doit être connecté à un générateur haute tension de la gamme Haug, typiquement un modèle EN SL ou EN 8, délivrant une tension de 7 à 8 kV. Le raccordement est simplifié grâce à la connectique X 2000 Haug, qui ne nécessite aucun outil.

Maintenant que les bases de cette technologie sont posées, il convient d’analyser plus en détail le rôle central de l’ionisation et les bénéfices qu’elle apporte au processus global de dépoussiérage.

Avantages du dépoussiérage par ionisation

Neutralisation de l’électricité statique

L’un des principaux obstacles au dépoussiérage efficace est l’électricité statique. De nombreux matériaux, en particulier les plastiques, s’en chargent lors des processus de fabrication. Cette charge électrostatique agit comme un véritable aimant à poussière, attirant et retenant fermement les particules environnantes. L’ionisation consiste à générer un flux d’ions positifs et négatifs qui neutralise la charge présente à la surface du matériau. En rendant la surface électriquement neutre, l’effet d’attraction disparaît, et les poussières ne sont plus « collées » au support.

Prévention de la redéposition

Un avantage majeur de la neutralisation statique est qu’elle n’agit pas seulement sur la poussière déjà présente, mais prévient également la contamination future. Une fois la surface traitée et les particules enlevées par le brossage, le soufflage et l’aspiration, elle reste neutre. Par conséquent, elle n’attire plus les nouvelles particules en suspension dans l’air ambiant. Ce phénomène est crucial pour les étapes qui suivent le nettoyage, comme l’application de peinture ou le montage de composants sensibles, car il garantit que la surface reste propre plus longtemps.

Amélioration de la qualité de surface

En éliminant les particules les plus tenaces, le dépoussiérage par ionisation a un impact direct sur la qualité finale du produit. Une surface parfaitement propre est essentielle pour garantir une adhérence optimale des revêtements, peintures ou vernis. Elle évite les défauts d’aspect comme les « grains » ou les « bulles » et assure un fini lisse et homogène. Dans l’assemblage de pièces électroniques ou médicales, l’absence de contaminants est une condition non négociable pour la fiabilité et la sécurité du produit.

Comprendre les avantages de l’ionisation permet d’apprécier la pertinence de son intégration. Voyons à présent comment le Static Brush orchestre cette action avec les autres étapes pour un résultat impeccable.

Fonctionnement du Static Brush

L’action combinée des quatre étapes

Le succès du Static Brush réside dans la séquence logique et parfaitement synchronisée de ses quatre fonctions. Le processus se déroule en une seule passe, optimisant le temps de cycle. Premièrement, la barre d’ionisation de type EI RN ou EIVS projette un champ d’ions sur la surface de la pièce, neutralisant instantanément toute charge électrostatique. Immédiatement après, les brosses rotatives entrent en action. Leur force mécanique décolle les particules que la seule neutralisation n’aurait pas suffi à libérer. Simultanément, des jets d’air ciblés (le soufflage) soulèvent ces impuretés délogées, les mettant en suspension. Enfin, un puissant système d’aspiration capture l’ensemble de ces particules, les évacuant définitivement de la zone de travail et empêchant toute redéposition.

Une conception compacte et adaptable

L’efficacité du Static Brush est renforcée par une conception pensée pour l’industrie. Sa compacité lui permet d’être installé sur des convoyeurs ou intégré dans des machines spéciales sans nécessiter de modifications majeures de la ligne de production. La possibilité d’adapter ses dimensions aux besoins spécifiques du client en fait une solution sur mesure. De plus, la connectique sans outil X 2000 Haug simplifie grandement l’installation et la maintenance, réduisant les temps d’arrêt. Cette flexibilité assure que le système peut être déployé pour traiter une grande variété de pièces, des petits composants électroniques aux grands panneaux de carrosserie.

Cette polyvalence technique ouvre la voie à une multitude d’utilisations dans des secteurs industriels variés, chacun avec ses propres contraintes de propreté.

Applications industrielles du Static Brush

Secteur automobile et assemblage

Dans l’industrie automobile, la qualité de la finition est primordiale. Le Static Brush est utilisé pour le dépoussiérage de pièces plastiques comme les pare-chocs ou les tableaux de bord avant l’application de la peinture. En garantissant une surface exempte de toute particule, il prévient les défauts coûteux et assure une adhérence parfaite de la peinture. Il est également employé dans les processus d’assemblage pour nettoyer des composants avant leur montage, évitant ainsi les dysfonctionnements liés à la contamination.

Industries du bois, du textile et de l’électronique

Chaque industrie a ses propres défis. Dans le secteur du bois, le système élimine efficacement les fines poussières de ponçage avant l’application de vernis ou de laque. Pour le textile, il retire les fibres et les peluches qui peuvent compromettre les opérations de teinture ou d’impression. En électronique, où la moindre particule peut causer un court-circuit, le Static Brush assure le nettoyage des circuits imprimés et des boîtiers avec une fiabilité maximale. Le tableau ci-dessous résume quelques applications typiques.

| Secteur d’application | Problématique spécifique | Bénéfice du Static Brush |

|---|---|---|

| Automobile | Préparation des surfaces avant peinture | Absence de défauts, adhérence parfaite |

| Electronique | Contamination des circuits imprimés | Prévention des courts-circuits, fiabilité accrue |

| Bois | Poussières de ponçage avant vernissage | Finition lisse et homogène |

| Médical et Cosmétique | Asepsie des emballages et dispositifs | Garantie de propreté et de stérilité |

Domaines à haute exigence : médical et cosmétique

Les industries pharmaceutique, médicale et cosmétique sont soumises à des normes de propreté extrêmement strictes. Le dépoussiérage par ionisation est essentiel pour nettoyer les emballages primaires (flacons, tubes) avant leur remplissage, afin de garantir l’absence de contaminants. Il est également utilisé pour la préparation de dispositifs médicaux avant leur stérilisation et leur conditionnement. Dans ces domaines, la propreté n’est pas une option mais une obligation réglementaire.

Au-delà de son efficacité technique, l’adoption d’un tel système doit également être évaluée sous l’angle de sa rentabilité et de la simplicité de son utilisation au quotidien.

Economies et entretien simplifié

Absence de consommables

L’un des avantages économiques les plus significatifs du Static Brush est son fonctionnement sans aucun consommable. Contrairement aux méthodes de nettoyage qui reposent sur des lingettes, des solvants ou des filtres à remplacer régulièrement, ce système ne génère pas de coûts récurrents. Une fois installé, il opère de manière autonome. Cette caractéristique se traduit par des économies directes et prévisibles sur le long terme, améliorant ainsi le retour sur investissement de l’équipement.

Un entretien quasi inexistant

La conception robuste du Static Brush a été pensée pour minimiser les interventions de maintenance. Le slogan « sans aucun entretien » souligne la fiabilité des composants, notamment des électrodes hautes résistances conçues pour une durabilité maximale. Cette absence de maintenance préventive lourde permet de réduire les temps d’arrêt de la production et de libérer le personnel technique pour d’autres tâches à plus forte valeur ajoutée. La simplicité du système est un gage de productivité continue.

Optimisation des processus de production

En garantissant des pièces parfaitement propres, le Static Brush contribue à l’optimisation globale de la chaîne de production. Le taux de rebut lié à des défauts de contamination diminue drastiquement, ce qui réduit le gaspillage de matières premières et les coûts de retouche. L’amélioration de la qualité finale des produits renforce la satisfaction client et l’image de marque de l’entreprise. L’investissement dans une solution de dépoussiérage performante est donc une démarche stratégique pour améliorer l’efficacité et la rentabilité.

L’efficacité et la rentabilité ne seraient rien sans une assurance de fiabilité et de sécurité pour les opérateurs et l’équipement lui-même.

Sécurité et longévité du dispositif

Sécurité de l’opérateur garantie

La sécurité est une priorité absolue dans tout environnement industriel. Le Static Brush intègre des caractéristiques de conception qui garantissent une utilisation sans danger. Le concept des barres d’ionisation EI RN et EIVS assure une absence totale de risque en cas de contact fortuit de la part d’un opérateur. Le système est conçu pour être électriquement sûr, même en fonctionnant à haute tension. Cette tranquillité d’esprit permet une intégration sereine du dispositif au plus près des postes de travail.

Des composants conçus pour durer

La durabilité est un autre pilier de la conception du Static Brush. L’utilisation d’électrodes hautes résistances est un choix technique qui assure une longévité exceptionnelle de la tête d’ionisation, même dans des conditions d’utilisation intensive. Les matériaux sélectionnés pour l’ensemble du dispositif sont robustes et adaptés aux contraintes de l’environnement industriel. Cet investissement dans la qualité des composants garantit un fonctionnement fiable sur de nombreuses années, pérennisant ainsi l’équipement.

Le Static Brush d’AMG Solution se présente comme une réponse technologique complète aux défis du dépoussiérage industriel. En combinant l’ionisation, le brossage mécanique, le soufflage et l’aspiration, il assure un niveau de propreté de surface inégalé. Son adaptabilité à de nombreux secteurs, de l’automobile au médical, sa conception économique sans consommables et son haut niveau de sécurité en font un atout stratégique. Il permet non seulement d’améliorer la qualité des produits finis, mais aussi d’optimiser les processus de production en réduisant les rebuts et les coûts de maintenance.